4flow 为动力总成工厂供应链规划电动汽车转型

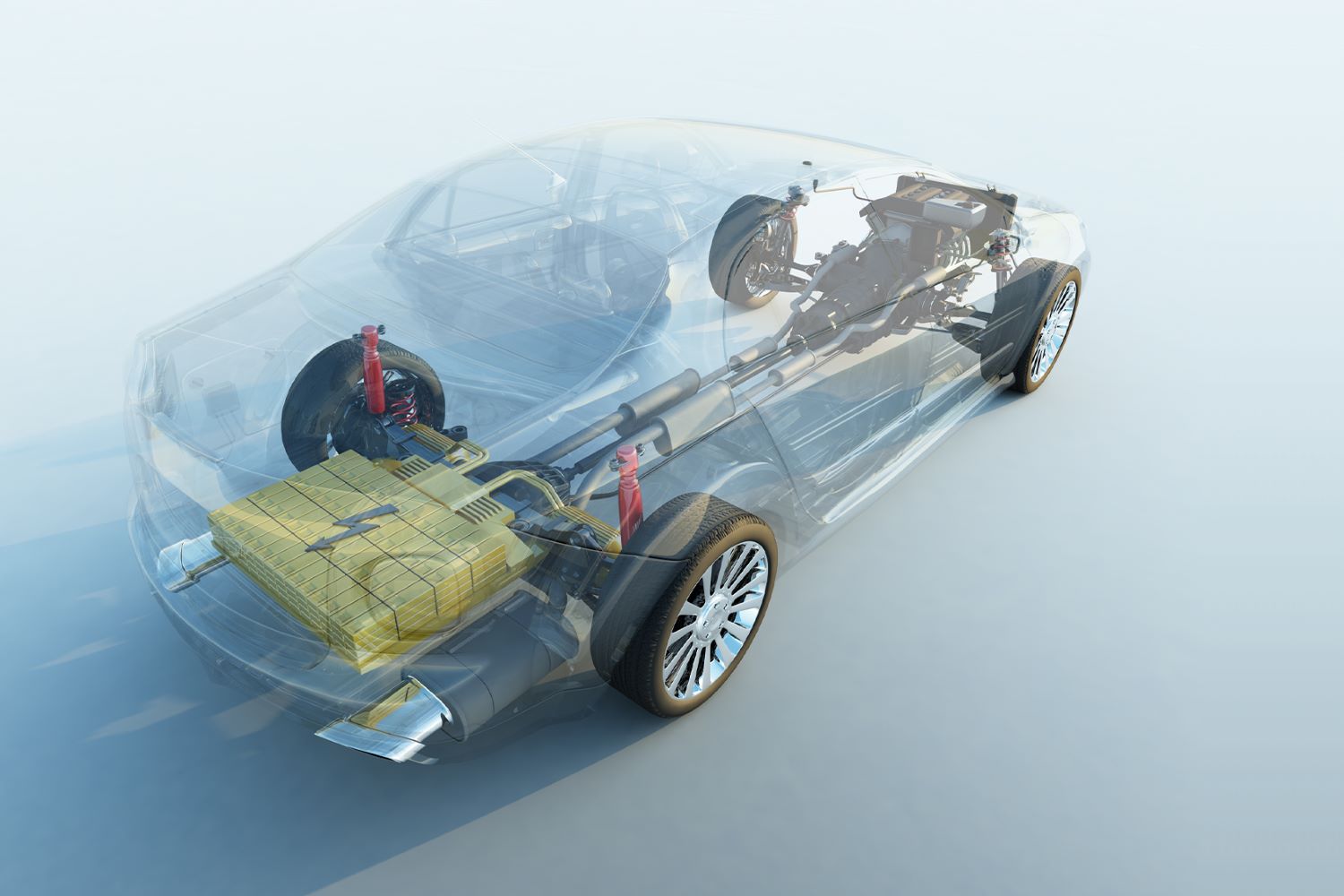

在世界各地,汽车制造商都面临着确保从传统驱动系统向新系统平稳高效转型的挑战。梅赛德斯-奔驰的工厂位于德国汉堡,是动力总成生产网络的重要组成部分,也是电动汽车驱动组件的高科技生产基地。4flow帮助该工厂为一系列过渡(产品和物料千差万别,同时还使用了许多新工艺)提供支持并做好准备。为了确保转型顺利,我们在设计供应链时最大程度上考虑到其灵活性。

从战略到实施,与 4flow 携手合作

在日常运营中,为向电动汽车全面转型做好充分准备至关重要。准备过程从回答一系列重要问题开始。供应链如何管理在现有工厂和建筑结构内的转型?如何以既面向未来又具有成本效益的方式管理生产和装配区域的供应?为了获得最佳效益,动力总成工厂的管理层与4flow就特定项目进行合作,携手走过从战略制定、详细规划,到流程和布局落实的每个环节。

双方合作敲定了以棕地为基础的2021年及未来的最佳建筑布局,包括在极为有限的空间内建立定向物料流。新的供应和管理概念也得以确立。现在制定的战略为所有供应链和生产计划奠定了基础。

主动优化和调度物料流通

为了落实这些战略,汽车制造商与4flow 制定了路线路,以提高生产和工厂规划、IT 和供应链重要节点的透明度。通过深入研究,我们事无巨细地强调了该计划尤为关键的部分。因此,我们在早期阶段就发现了供应链中可能出现的瓶颈,从而主动制定出应对措施。

物料供应计划和相关的生产调度便是一个例子,这些计划可用于规划生产和装配车间的加工步骤之间的缓冲。据估计,未来新系列的数量会不断增加,因此这一领域预计会应对产品差异性井喷。4flow 通过分析综合数量框架来量化空间限制,该框架考虑了现有和未来的物料清单、容器概念、销售数字和设置概念。基于这种透明度,汽车制造商和 4flow 便能在早期制定优化的调度流程,从而解决未更改区域内差异性上升、数量增加的问题。如此,大额投资也因此得以避免。

另一个例子是空间和流程得到优化的装配线物料流规划。由于电动汽车和传统汽车的车轴都在同一条生产线上生产,这对生产和供应链概念提出了很高的要求。汉堡梅赛德斯-奔驰工厂的供应链规划人员与4flow一起提出了解决这些复杂问题的方法。为了避免遇到瓶颈,根据逆序原则实现了对生产线的优化供应。当其与搬运车和套装概念结合在一起后,高度灵活性便能得到保证。

使用久经考验的方法

从战略到实施的每个项目阶段,4flow 都采用经过验证的标准方法,并根据各自目标和条件进行调整。例如,布局和物料流规划软件用于实时可视化不同的方案,不论是二维或三维。

为空间、物料流和生产调度开发成功概念在很大程度上依赖于供应链规划、生产调度、物料管理和 IT 在每个项目开展阶段的部门合作。作为中立方,4flow 在寻找最佳流程方面的作用能为制定最优综合解决方案出一份力。Ralph Eberspaecher表示:“如果所有利益相关者都信任程序和解决方案,并能相互学习,那么这些解决方案就能得到长期实施和应用。”就这一点而言,4flow也将受益于处理此类项目的丰富经验。

概览

客户

- 梅赛德斯-奔驰公司

- 德国汉堡有2400名员工

项目范围

- 从战略制定到详细计划,规划动力总成工厂从传统向新驱动系统的转型,同时贯彻流程、展开布局。

成果

- 尽早发现供应链中的瓶颈问题

- 开发优化的生产调度流程,对保持不变的工厂区域的差异性和数量增加进行可视化处理

- 空间和流程经过优化的装配线物料流规划

- 避免不必要的大额投资